西岡さん、この階段お願いできますか?

この依頼を安請け合いしてしまった瞬間から、その後の苦悩が始まるとは・・・

専門は特殊産業用機械のライン修理や設計の僕が、まさか個人住宅の階段を作る経験を作る経験を得るなんて!不思議なご縁です。

安請け合い

安請け合いをして、ちらりと図面を見た時は、単に方持ちの階段桁だったので今までの経験から簡単にできるだろうと思い込んでいました。そう、仕事を具体化して行く中で図面に表記されていたテキストを設計者に指摘される瞬間までは。

初期の話では、錆び止め塗装での納品。

しかし、図面に記入されている文字を注意深く確認するとそこには、26年間1度も見たことの無い施工方法の表記が。

そこにはしっかりと「オイル仕上げ」の文字が!

なんじゃこりゃー!

しっかり図面を読み込んでいない自分が悪いとは言え、無塗装の仕事を知らぬ間に請け負っていたとは超びっくり。

驚いても仕方無いので、とりあえず施工図面をCADで清書して、材料の手配を行いました。

鋼材商社への注文も、無塗装での納品だから輸送に気を配って下さいと平身低頭にお願いし、納品された材料に錆が有ればキレイな材料に交換をお願いしたりと、材料の調達からお願いの連続でした。

作業1日目

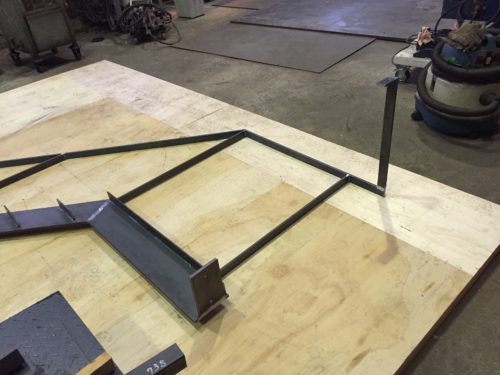

先ずは原寸引きからです。

工場の作業デッキや階段製作は数年に1度注文を頂きますが、正確な寸法を要求されないので原寸を引くことなどほとんどありませんが

今回の階段は手摺りが桁とくっついて、直線じゃ無く、全体の寸法もしっかり作りたかったからコンパネを買い込んで原寸を引きました。

鉄板の上で作業するとゴミをかませて、鉄板表面へ傷をつけてしまうかも知れないのであえてコンパネです。作業の度にエアブローしてコンパネ表面の清掃を徹底しました。

そして、コンパネを敷き詰めた大きさを実際に見て、工場が広くて助かりました。

作業2日目

材料も、鋼材屋さんへ無塗装の納品を事前に伝え手間が掛かりますが養生した状態での納品をお願いしました。

最初「顧客からは無塗装での納品依頼なので養生して下さい」と営業へ電話してもデフォルトが塗装なので、私の要望の意味が伝わりませんでした。

材料が入荷すれば、切削加工油が残った鋼板をお湯で浸した布で磨き上げます。

そして、角度切りしているとは言え、信用できないから原寸の上で仮止めです。

平行して部品の製作も行います

作業3日目

[colwrap][col2] [/col2][col2]

[/col2][col2] [/col2][/colwrap]

[/col2][/colwrap]

今日が一番の正念場です。

全ての溶接を行い、ヒズミを取って行きます。

ペンキを塗るのなら、材料を溶接で継いで使おうが、形状保持の為に溶接で仮止め、溶接の際に発生する粉状の異物(スパッター)跡も塗装で化粧されるので何とでも対応可能だし、何より作業に慣れているから仕事が早いです。

けれども、塗装が無ので地肌が化粧と言う事になり、ちょっとした失敗も隠すことが出来ません。

これにはビビリました。

普通で当たり前、その普通がどこまでの感覚なのか経験が無いので全ての工程が慎重にならざるを得ません。

溶接は外観がキレイだと言われるフラックスワイヤーを使い、電流値を入念に合わせ後は無心で作業に没頭です。

今回は片側に階段の板が乗る鉄板を溶接して行きます。

鉄は暖まって延びた後、冷めると例え12mmの鉄板でも凄く縮みます。

今回も収縮をあらかじめ見込んで鋼材と一緒にクランプして反り返りを予防しましたが、クランプを外すと弓の様に溶接側へ反ってしまいました。

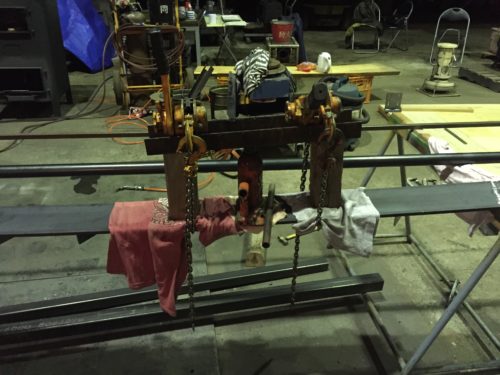

そこからの修正が一番時間が掛かるポイントなんですが、弓なりに反っている鉄板を反り返りと反対側へ加重を掛ける道具に選んだのは、なんとなく目に付いた1台のダルマジャッキ。

おもむろに作業を始め、何パターンかトライする間に、一番作業性の良かった形に落ち着きました。

[colwrap][col2] [/col2][col2]

[/col2][col2] [/col2][/colwrap]

[/col2][/colwrap]

鉄板に接触する部分はウエスで養生し、門型を組んでジャッキで曲げて行きます。

単に押すだけじゃバネの様にスプリングバックするので、それを越えた塑性域までジャッキで変位させるのですが、押しすぎると曲がりすぎてしまうし、かといって力が少ないと変形しない。

この微妙な力加減を見つけだす力が経験値何でしょうかね?

そういや19歳でこの世界に入った時、師匠から構造のヒズミを見れたら1人前!って言われた事を思い出しました。

溶接箇所を1箇所ずつ修正し、全体がまっすぐになれば作業終了。

ウマの上に乗せた鉄パイプを基準にまっすぐを確認しました。

作業4日目

[colwrap][col2] [/col2][col2]

[/col2][col2] [/col2][/colwrap]

[/col2][/colwrap]

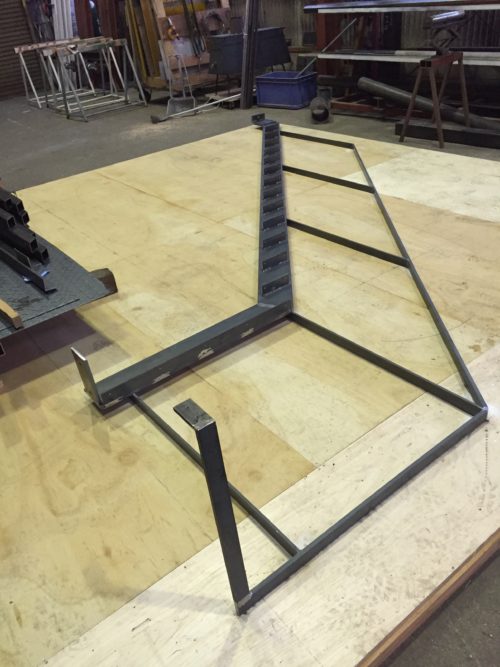

手摺りの製作に入ります。

材料の余裕も無いし、翌日には引き取りのトラックが来るので、気を引き締めて作業に着手します。

あらかじめ図面から寸法を拾い出し、メタルソーで角度切りしたあと、原寸の上で仮組します。

一通り仮組が終われば、次は桁とくっつけて徐々に仮組を増やして行きます。

このとき、溶接で変形しない様にクランプで固定するのも忘れません。

そして、ホイストで吊り上げながら裏表ひっくり返して溶接を仕上げました。

最後は溶接の肉を除去するのと、2番目に時間の掛かる表面の磨きです。

ゴミや切削加工油の残留が無いようにしっかりと拭き上げ

最後に原寸の上で寸法チェックと直角の確認です。

バッチリですね!

まとめ

納品が終わった後の感想は、良い経験に感謝です。

手と身体を動かさないで、施工図を前に頭の中で迷いがある時は一体なにから手をつけて良いのか分からずモンモンとしたけれど

実物を前に無心になれば、自然と身体と頭が働き出しました。

頭の中に欲しい仕上げのイメージがあって、どうすればイメージに近づくのか。

いきなり加工して失敗すると、材料から買い直さなければならないので、1工程ごとに実験を行い、結果を検証してから施工だったので時間は掛かりましたが

多くの経験値を得る事ができました。

今回大まかな流れを掴んだので、また今度オファーがあったら挑戦して見ようと思います。

黒皮無塗装の製作技術とったどーー

コメント