私は、非分解式に設計された機械装置が嫌いです。

設計上成り立つ装置でも、いつかは経年劣化でメンテナンスが必要になるのに、全く考慮されていないデバイスに手を修理する時は、何とも言えない疲労感に襲われます。

装置を分解修理したいのに、どこか破壊しなければタスクが前に進まない場合、どのタイミングで破壊を決断するのかはタイムリミットと選択肢の数で決まりますが,なるだけ簡単な方法から順番に破壊へ向かって作業を進めて行きます。

特に複雑なデバイスが複数絡み合った装置を、導入後の不具合改良で場当たり的にバージョンアップした場合、機械メーカの設計者と実務者の間に作業容易性の情報交換が全く行われ無い場合が多く。

実務者が設計のグチをこぼしながら作業する場面を見かけることがたまにあります。

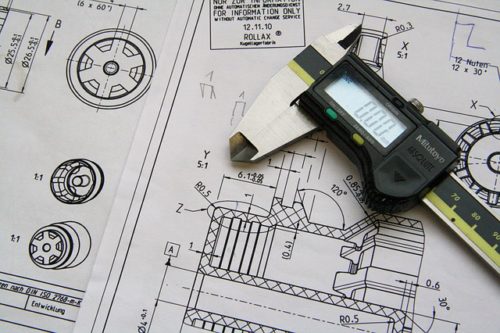

部品交換の実務

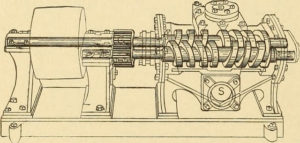

例えば、減速器に設置されたスプロケットや、トルクリミッターなど軸とボスのハメ合いを交換したい時、新品導入時は順を追って部品を組み付ければ良くても、長年使ってると微動錆や組み付け時の焼き付きなどで全く動かない事が良く有ります。

作業エリアが広く、プーリー抜きやジャッキで対応出来るなら良いのですが、スプロケットが抜けないと減速器を動かす事が出来ない場合、作業の進行がストップしてしまうのです。

スプロケットを交換したい→減速器の移動が必要→スプロケットを抜かなければならない→作業エリアが狭く、錆で軸がパンパンに張って全く動かない。

軸が錆で動かないと言うのは、機械装置で高負荷が掛かる金属面にはかすかなうねりが蓄積して微動錆と言う錆が発生します。新品の時には良い感じのハメ合い公差で組み付けたスプロケットも、錆が発生するとハメ合いの間に錆が堆積して溶接したみたいに動かなくなる事が有るのです。

こうなれば、スプロケットの破壊を選択するのですが、溶断すると火の粉が装置に飛散して、センサーの信号線や、エアホースに穴を開けてしまう恐れが有るので、まず最初にサンダーで切断します。

サンダーから始まって上手く行かなければ徐々に大きな火気に移行して行きます。

最終手段は、アセチレンバーナーで軸だけを残してスプロケットを溶断します。

アセチレンで溶断する時には、残すべき軸には一切傷を入れる事無く、切るべき対象物だけを正確に除去しなければなりません。

残す軸すれすれに高圧のエアーをなめる様に通し、軸の温度が暖まりきる前に切断完了します。

この技は、焼き付いたベアリングの取り外しや、止まりのベアリングアウターレース除去などにも有効な技です。

まとめ

なにを言いたいのかと言えば、設計者はメンテナンスの事も考えて図面を書いて欲しいのです。

その為には、現場からの情報フィードバックが必要ですし、人間関係も大切かと思います。

設計者も現場に出て、自分の書いた部品の現実を感じてもらい、良い設計の動機となれば三方良しとなるのでは無いでしょうか。

コメント