製造に於ける生産性向上

自分が得意とする話を書こうと思いました。

部品量産に於ける生産性の向上。

これを考える事が得意です。

この分野の仕事を20年位経験しているので、未だ勉強中ですが求められる範囲の知識をと技能を身につけるべく頑張ってきました。

最も得意なのが、お手本が無い搬送部分の設計と製作、設置です。

単発の装置が並ぶ工場は別として、有る一定規模の量産を行うとなると、各種機械を同期させて製造を行うと思います。

機械本体は、各種装置メーカーが存在するので私の出る幕は全くありません。しかし、装置と装置をつないで加工品を運ぶ部分は、ユーザーの仕様により形が千差万別になるので、ユーザーとの相談で仕様が決定します。

しかし、ユーザー、メーカー伴に搬送の肝となるノウハウの蓄積が希薄な場面が発生した時が私の出番となるのです。

今まで多くの搬送部分を製作してきました。

軽量な樹脂モールド部品、ねじ、缶詰など比較的重量が軽い素材を搬送する、ねじりシュート、ひねりシュートが必要な場合、パーツフィーダーの会社などに依頼して製作してもらう事が可能ですが、私の製作する搬送シュートは部品重量が1kg超で、日当たり何トンもの部品を流しても壊れないように作ります。

搬送の簡素化

シリンダを用いた方向制御

前提条件として、加工部品の重量が重く、加工個数が多い場合と仮定します。

所与の部品の搬送に、方向変換、回転を全てシリンダを用いて行う。

SMCってラインナップが豊富で、椿のチェーンと組み合わせたシステムをよく見かけます。

私が考える欠点は2つあり、耐久性と導入コスト。

理由

使用環境にもよるが、往復の複動を繰り返すシステムを前提にしているので、シリンダの設計寿命付近になると装置故障してしまう。 ソレノイドバルブはマニフォールドとのパッキンが破れる位で長寿命。

予備部品の保管が必要となる。

シリンダだけでシステムが完結するはずも無く、材料の検出センサ、制御シーケンス、駆動エア等、ちょっとしたデバイスを作るだけでも結構な部品点数が必要になる。

重力を用いた方向制御

私が作るのはこれ

装置間に高低差を作り滑り台の要領で滑らせていく。

これなら、制御も、沢山の部品も不要だ。 ただ、部品を滑らせるだけなのだから。

作るのが、ただの四角い箱なら私の出番は無い。

直線で角度にねじるのも、ある程度幅が狭いならすぐに出来る。

しかし、幅が広くなってくると素材にシワが大量発生するので加工する難易度が飛躍的に上がる。

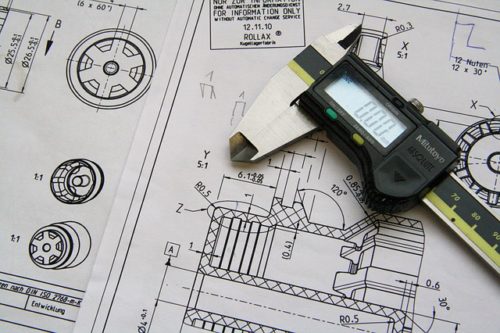

要求された距離で求められた角度を曲げると、曲げて伸びた金属が、溶接後の冷却で収縮して角度が狂うので、治具で固定するか、収縮分量を見越して多めに曲げる必要がある。

直線的に流動させて方向を変えるだけで無く、レイアウトの関係でデバイスを一直線に設置出来ない場合は、Uの字の滑り台をつくる事も可能です。

そして滑り台を滑りながら方向を上下反転する事も出来ます。

この場合、3次元の寸法をしっかりと測定して製作しないと現地で合わなくなるので、据え付けるまで心が落ち着きません。

部品の運動エネルギーを衝突させる事無く滑り方向に使うので、SUSで作ると何十年も使用可能です。

まとめ

出来上がった製品は見た目が本当にしょぼいです。

けれど、その中に流れる部品が詰まり無く、止まる事無く流動できる最適な寸法や傾斜角度を考え抜いて、実験し、作り続けたからこそ分かる方法論がベースとなっています。

興味が有る方はコンタクトフォームよりご相談下さい。

コメント