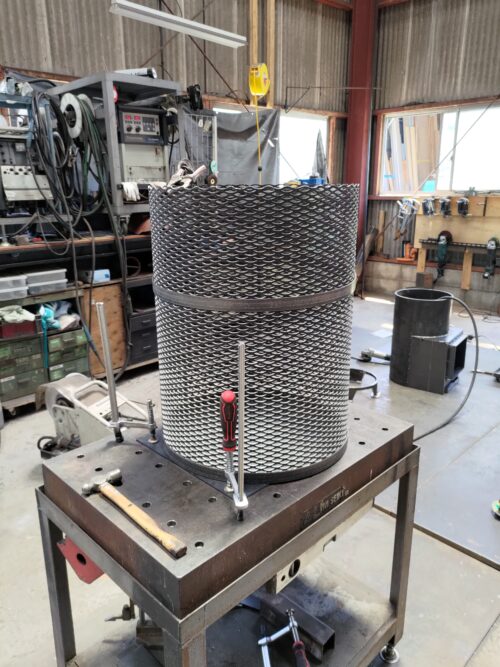

今回作るストーブは本体の周囲に石を巻く素材に、網状のメタルをロールベンター加工したものを選択しました。

他にも溶接金網やラス金網、パンチングメタルなどの候補が有ったのですが強度や納期、材料単価のバランスを考慮して網状のメタル(エキスパンドメタルと呼びます)の採用を決断。ただ一つだけ問題が有って、遠方のメーカーより仕入れるので納期が10日ほど掛かるから必要な時にすぐ入手できません。

通常のエキスパンドメタルって加工のエッジが立っているので、足元の滑り止めなどに利用するんだけど今回はサウナの中に設置して使用するのでエッジがあるとケガをしちゃうかも知れません。

過去事例を調べるとサンダーでエッジを削った人も居たけど、私はエッジが無い加工を施した素材を探し出しオーダーを入れました。

こんな感じで外注先で網を外形寸法にロールベンターしてもらい、端面のケガ防止にフラットバーを追加しました。 手間を惜しむのであれば網の端面を切りっぱなしで放置するのが一番早いけど、ひと手間かけてケガのリスクを消す方が大切だと思うのでスキップすることは出来ません。

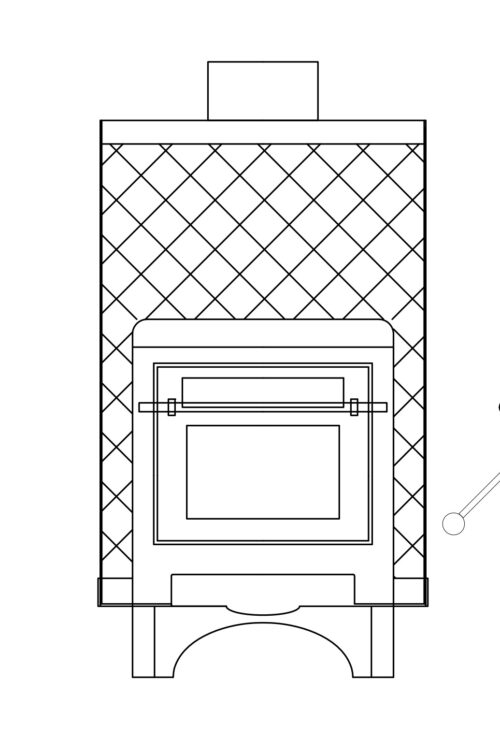

今回の製品はガラスの上に備わるレバーを操作してエアカーテンと吸気を調整してもらいます。 点火時にもう少し下からエアーが欲しい場合、灰受けを少し開けてもらい補助空気とします。

ものすごく原始的な構造だけど、エアーの吸気理論はネスターマーチンと一緒。

こちらは構造、お値段が一流なので空気を余熱する構造が備わっているけど正面ガラスへのエアカーテンとロストルへ空気が流れる基本原理は同一。 全く最初から開発する事も大切だけど、先行事例を上手にアレンジして自分のデザインに導入する技術が製品開発には非常に大切なスキル。

本体とエキスパンドメタルの仮組を行い、石を入れてエキスパンドメタルの変形を確認すると石の重みで一部変形した箇所が有ったので補強を入れることにしました。 補強の判断は考えたって答えが出ないから、実験を行い結果を見てから判断する事が最も合理的で速い。

しかし、過去の私は実験のひと手間を惜しんでさらに多くの時間をロスしていたのも今となっては良い思い出。

最初にお客様へ提出した完成図面と同様の製品が出来上がりました。

まとめ

今回製作しているストーブは過去実績が無い全くの新作。

そして私の考えて作っているのではなく、お客様から見本となるイメージ写真を1枚頂いた後はデザイン、設計、製作のすべてを一人で完結しました。

実績のない製品を作る場合寸法ミスや、構造の不具合などいろいろ問題が発生する事が普通なので、初号機は制作実験の意味合いが大きい。

特に今回の製品も溶接する順番をよく考えながら組み付けないと後から手直し出来ないので慎重に確認しながら作業を進めました。

そして、大きなミスもなく仮組まで到達できたことは素直に嬉しい。

10年くらい前に初めて薪ストーブを作ったころと比較して知識や技能、理論の整理をうまくバランスさせて製品を作れるようになったのは間違いないでしょう。

あとは、本溶接と塗装を行いどんな感じで燃焼するのか非常に楽しみ。

コメント