新規顧客の創造

3月に、いつも取引している装置業者より新しい取引先を紹介されました。

そのお客様は、 10年ほど前に導入した機械部品が摩耗してチョコ停が度々発生し生産効率が落ちてしまっていたようです。

装置を購入したメーカーの 事業所が客先よりも遠くまた技術者の高齢化もあり、 装置導入時と同様のサービスを提供することができないということで代わりに対応出来ますかと私に声がかかりました。

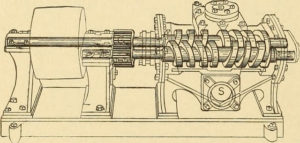

依頼内容は整列した円筒形の金属素材を加工装置へ方向選別しながら供給するデバイスの一部です。

私の職務経験に要求される内容がぴったりとはまるので作業に対する心理的ハードルは低かったのと、新しい客先の開拓が今年の目標だったので、これは頑張る所だと判断し仕事を受注しました。

けれども、詳しい内容を詰めないまま受注したので、実際に部品を作る段階でかなりてこずりました。

要求される仕様は、1日に昼夜で何トンもの素材が連続して流れ、 10年位は問題なく使用できなければなりません。

10年前に導入した装置メーカーは自社工場で現物合わせ行いながら加工するので作業性が良く楽勝なのですが、私の場合は原型を留めていない部品を参考に現地に赴き採寸を行い、原材料の流動をイメージしながら部品を作って行かなければなりません。

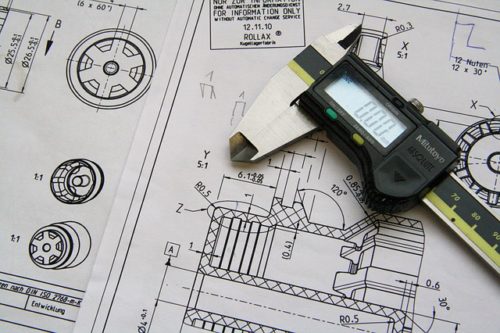

一番の難関は参考となる図面が一切なく、現地採寸と現物合わせが必要なのを自社工場で製品に仕上げて納品しなければならない事でした。

参考になる物が必要だったので客先から原型をとどめていない今回更新予定の部品を借用し、

客先へ赴き採寸した寸法を頼りにジグを作成し、そのジグを元に仮の部品を作成し、

客先へ借用した部品を返却するついでに仮部品を装置に設置し現場とのズレを確認します。

客先へ 何度か伺い部品寸法のを確認しなければなりません。

納品

原材料が詰まること無く流れる様ポイントとなる部分をイメージして製作しました。

今回流動する素材は円筒形なので、整列機と更新部品の乗り継ぎ部分がキーポイントになります。

加工装置間の素材流動で押さえるべきポイントは乗り継ぎ部分をいかにスムーズに仕上げるかにかかっており、特に前端の流動をしっかりと押さえる事ができれば8割方仕事は完了した様な物です。

円筒形やシャフト形状の素材搬送は底面と背面に荷重が集中するので接触部分の段差をいかに解消するかがとっても大切になります。

その辺りを勘案して部品を完成させて、客先へ納品に行ってきました。

今回は、注文して頂いた部品を軒先へ納めて終わりではなく、実際の装置で取り付け流動確認を行い了承を得なければなりません。

しかし部品を設置する装置が摩耗しているので、すんなりと終わることはなく、素材を流しながら発生する不具合を一つずつ詰めて行く作業が必要となります。

しかし、連続で流れてくる素材が上手く流れない原因を突き止め、手持ちの工具で可能な対策を考え、落ち着いて実行して行くのは簡単ではありません。

不具合改善に一番大切なのは落ち着いて考えると言う心理的側面なのですが、焦ってしまうと見える物まで見えなくなって蟻地獄に嵌まってしまいます。

現地工事で不具合を見抜き即対応出来る業者が高齢化により少なくなっているとお客様も言っていました。

今回は2時間ぐらいで現地での擦り合わせを終えることが出来。問題なく部品が使えることを確認頂いた上で、その日の作業を終了することができました。

まとめ

今回は初めてのお客様でとっても緊張しましたが、結果よい品物を納めることが出来たので良い経験になりました。

納品を終え敷地内を帰途につく途中、別の部署の方より装置部品の長寿命化のご相談を受けて見積もりの依頼を受けました。

この経験が次に繋がるとよいのですが。

コメント